臭氧氧化工藝用反應器標準

1、臭氧氧化工藝用反應器術語

1.1臭氧氧化工藝 ozone oxidation process

一種利用含有臭氧的氣體氧化去除廢液或廢漿中含有的還原性物質的工藝。本工藝對黃金行業含氯廢液或廢漿中所含氰化物、COD(含氰化物衍生物)、砷等進行反應去除,要求廢液pH控制在6~9之間,有對廢液中各種無機氰化物、COD、砷等污染因子的深度處理能力和處理過程無二次污染物產生的優點。處理后廢液污染物中總氰化物含量低于0.2mg/L、硫氰酸鹽含量低于5mg/L、COD總量低于30mg/L、總砷含量低于0.5mg/L,反應過程無二次污染物質產生。

1.2 臭氧氧化工藝用反應器 special reactor for ozone oxidation process

一種氣液逆流混合式反應器。通過向反應器內通入臭氧氣體,依靠反應器內置的各種曝氣和氣液均布交換裝置,與待處理廢液進行均勻大表面積逆流接觸,臭氧分解的同時氧化去除廢液中含有的氰化物、COD、砷等物質。

2、分類與命名

2.1分類根據臭氧氧化反應器的特性、結構形式、材質進行分類。

2.2根據臭氧氧化反應器的特性分為連續式和批處理式。

2.3根據臭氧氧化反應器的結構形式分為填料式、板式、鼓泡式、噴淋式、攪拌式、池式。

2.4根據臭氧氧化反應器的材質分為不銹鋼型、碳素鋼內襯防腐型、鋼砼內襯防腐型和全玻璃鋼型。

3、 組成

臭氧氧化反應器應至少由以下幾部分組成:進液分布裝置、排液裝置、臭氧供給裝置、尾氣排出裝置、氣液混合反應區、氣液分離裝置、內部結構清洗裝置。

4、一般要求

4.1臭氧氧化反應器應符合本標準的要求,應按照經過規定程序批準的圖紙和技術文件制造。如果用戶有特殊要求時,按雙方簽訂的協議設計制造。

4.2臭氧氧化反應器應根據待處理廢液實驗研究,并按JB/T4735和JB/T4710的要求設計、制造。

4.3臭氧氧化反應器應選用抗臭氧及稀硫酸腐蝕的材料制造或按HGJ229的要求進行防腐蝕處理和驗收。

4.4臭氧氧化反應器宜選用圓柱式外形立式結構或長方形臥式結構,臭氧氧化反應器內處理液產生的靜壓力、進氣管道氣阻及氣液混合壓力損失三者之和,應小于臭氧氧化反應器前的臭氧發生系統供氣壓力。

4.5臭氧氧化反應器臭氧供給裝置宜采用氣液混合泵、曝氣器、文丘里管等任一形式強化臭氧氧化反應器內氣液混合,保證臭氧供給裝置出口處曝氣氣泡平均有效直徑大小在2mm以內。

4.6臭氧氧化反應器內部結構的設計要求應盡量增加氣體停留時間、增大氣液接觸表面積,并保證具有較低的氣阻,同時防止液泛的發生。

4.7臭氧氧化反應器應根據含氰廢液或廢漿情況設兩個及兩個以上氣液混合反應區,或兩個及兩個以上串聯臭氧氧化反應器。反應區(器)內為防止偏流和溝流現象產生,可內置氣液均布交換裝置。

4.8臭氧氧化反應器應在自身設置反應過程中必要的檢測和監控點。

4.9臭氧氧化反應器應配備氣液分離裝置,收集隨尾氣排出的水分。

4.10臭氧氧化反應器尾氣排出裝置應配備尾氣處理系統,分解破壞尾氣中殘余的臭氧。外排的廢氣應符合GBZ2.1、GB3095或地方排放標準。

5、性能要求

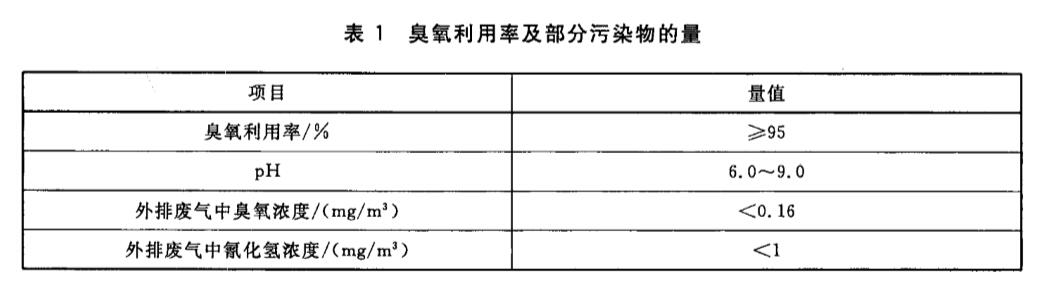

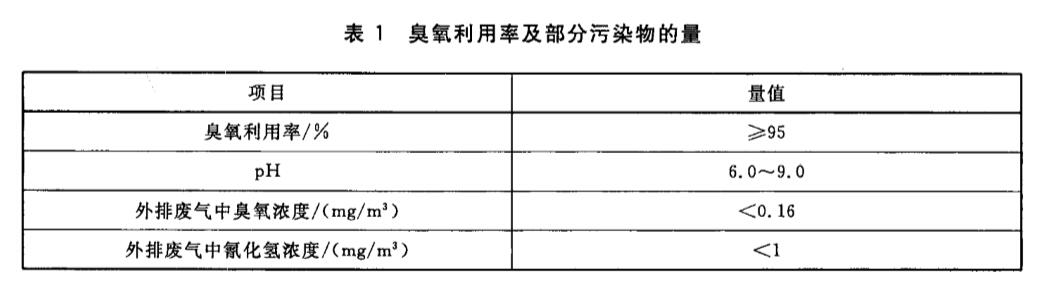

5.1臭氧氧化反應器對廢液處理后,臭氧利用率應按表1中規定的數值控制。

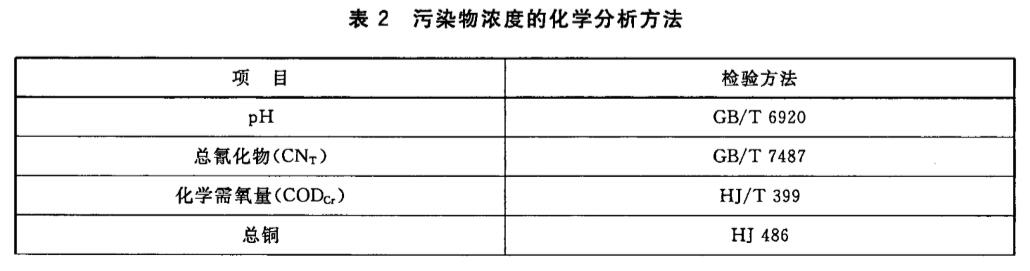

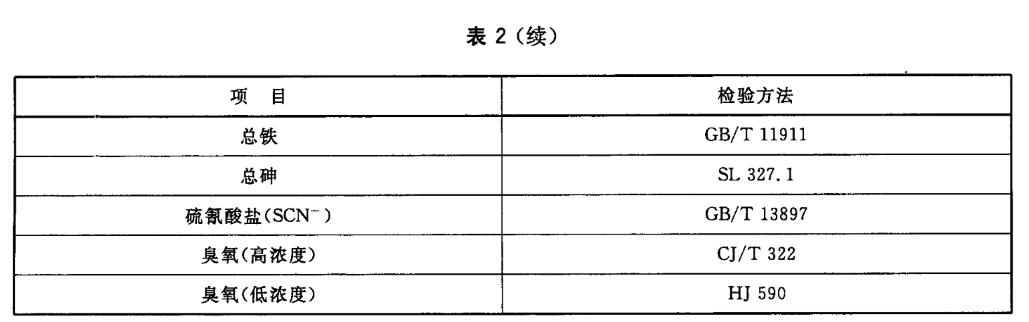

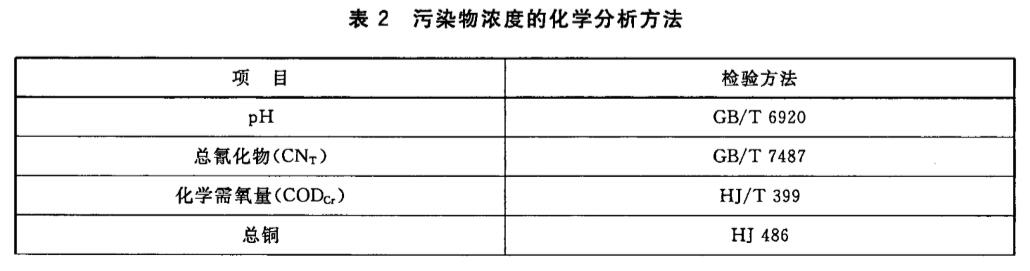

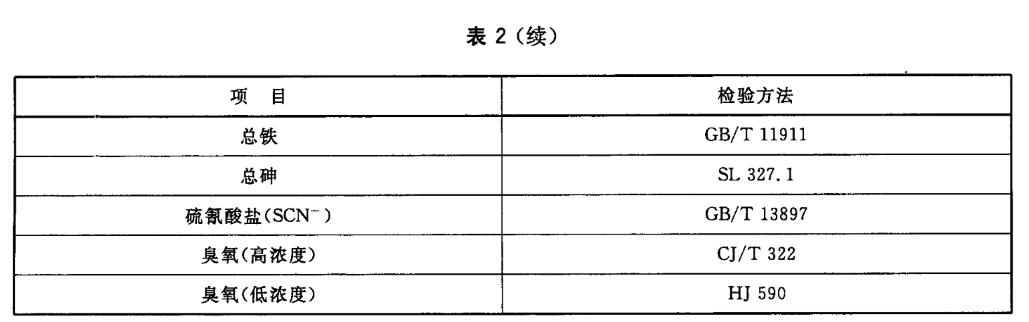

52除5.1要求內容外,正常工況下,廢液經臭氧氧化反應器處理后,臭氧氧化反應器出口的其他污染物排放濃度也應達到國家或地方排放標準的要求,同時應滿足當地總量控制要求。污染物的排放濃度化學分析方法應按表2的規定。

5.3臭氧氧化反應器的大修周期不少于一年。

6.4、安全要求

6.4.1臭氧氧化反應器的焊縫、管道連接處等均應嚴密,不得泄漏。

6.4.2電器控制裝置應符合GB/T4064的有關規定。

6.4.3設備說明書上應清晰地標明操作說明及注意事項。

6.4.4需控制壓力的單元應設置壓力指示和超壓保護裝置,其性能應符合安全技術的有關要求。

6.4.5由計算機控制的內部結構清洗裝置應同時具備手動操作功能。

6.5、其他要求

6.4.1臭氧氧化反應器正常運行條件:

a)反應器內液溫在20℃~35℃之間;

b)反應器壓力狀態為常壓。

6.4.2臭氧氧化反應器進出口管道上及各反應區段應設置采樣口或采樣點。

a)設在臭氧氧化反應器進口和出口管道上的采樣口,應盡可能靠近臭氧氧化反應器設備主體;

b)氣態或蒸氣態污染物的采樣點,應避開渦流區管段,選擇在管道中心位置;

c)氣體流量的測量,采樣點或測量點應按以下原則確定:

1)優先選擇在垂直管段采樣或測量;

2)避開管道彎頭或斷面急劇變化的部位;

3)采樣或測點位置距下游方向的彎頭、變徑管不小于6倍直徑,距上述部件上游方向不小于3倍直徑。

7、試驗方法

7.1臭氧氧化反應器應按JB/T4735規定的試驗方法試驗。

7.2電器控制裝置按GB/T3797規定的試驗方法進行測試。

7.3臭氧氧化反應器的工藝參數與性能試驗在安裝完成后的調試過程中進行,正常運行7天及以上,按附錄A表A.1、表A.2和表A.3記錄試驗情況。

標簽:臭氧(84)臭氧反應器(3)氧化工藝(1)標準(1)

相關文章: